ಬ್ರೇಜಿಂಗ್ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ನೊಂದಿಗೆ ಲೋಹವನ್ನು ಜೋಡಿಸುವುದು

ಲೋಹಗಳನ್ನು ಸೇರಲು ವೆಲ್ಡಿಂಗ್, ಬ್ರೇಜಿಂಗ್ ಮತ್ತು ಬೆಸುಗೆ ಸೇರಿದಂತೆ ಹಲವಾರು ವಿಧಾನಗಳು ಲಭ್ಯವಿದೆ. ವೆಲ್ಡಿಂಗ್ ಮತ್ತು ಬ್ರೇಜಿಂಗ್ ನಡುವಿನ ವ್ಯತ್ಯಾಸವೇನು? ಬ್ರೇಜಿಂಗ್ ಮತ್ತು ಬೆಸುಗೆ ಹಾಕುವಿಕೆಯ ನಡುವಿನ ವ್ಯತ್ಯಾಸವೇನು? ವ್ಯತ್ಯಾಸಗಳು ಮತ್ತು ತುಲನಾತ್ಮಕ ಅನುಕೂಲಗಳು ಮತ್ತು ಸಾಮಾನ್ಯ ಅಪ್ಲಿಕೇಶನ್ಗಳನ್ನು ಅನ್ವೇಷಿಸೋಣ. ಈ ಚರ್ಚೆಯು ಲೋಹದ ಸೇರುವಿಕೆಯ ಬಗ್ಗೆ ನಿಮ್ಮ ತಿಳುವಳಿಕೆಯನ್ನು ಗಾ en ವಾಗಿಸುತ್ತದೆ ಮತ್ತು ನಿಮ್ಮ ಅಪ್ಲಿಕೇಶನ್ಗೆ ಸೂಕ್ತವಾದ ವಿಧಾನವನ್ನು ಗುರುತಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ.

ಹೇಗೆ ಬ್ರೇಜಿಂಗ್ ಕೆಲಸಗಳು

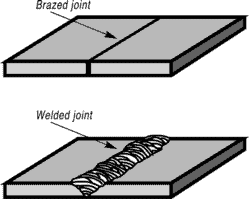

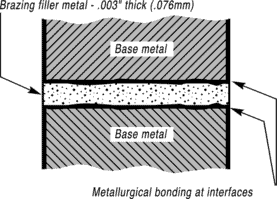

A ಹಿತ್ತಾಳೆಯ ಜಂಟಿ ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿಯಿಂದ ಸಂಪೂರ್ಣವಾಗಿ ವಿಭಿನ್ನ ರೀತಿಯಲ್ಲಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಮೊದಲ ದೊಡ್ಡ ವ್ಯತ್ಯಾಸವೆಂದರೆ ತಾಪಮಾನದಲ್ಲಿ - ಬ್ರೇಜಿಂಗ್ ಮೂಲ ಲೋಹಗಳನ್ನು ಕರಗಿಸುವುದಿಲ್ಲ. ಇದರರ್ಥ ಬ್ರೇಜಿಂಗ್ ತಾಪಮಾನವು ಮೂಲ ಲೋಹಗಳ ಕರಗುವ ಬಿಂದುಗಳಿಗಿಂತ ಏಕರೂಪವಾಗಿ ಕಡಿಮೆ ಇರುತ್ತದೆ. ಕಡಿಮೆ ಶಕ್ತಿಯನ್ನು ಬಳಸಿಕೊಂಡು ಅದೇ ಮೂಲ ಲೋಹಗಳಿಗೆ ವೆಲ್ಡಿಂಗ್ ತಾಪಮಾನಕ್ಕಿಂತಲೂ ಬ್ರೇಜಿಂಗ್ ತಾಪಮಾನವು ಗಮನಾರ್ಹವಾಗಿ ಕಡಿಮೆಯಾಗಿದೆ.

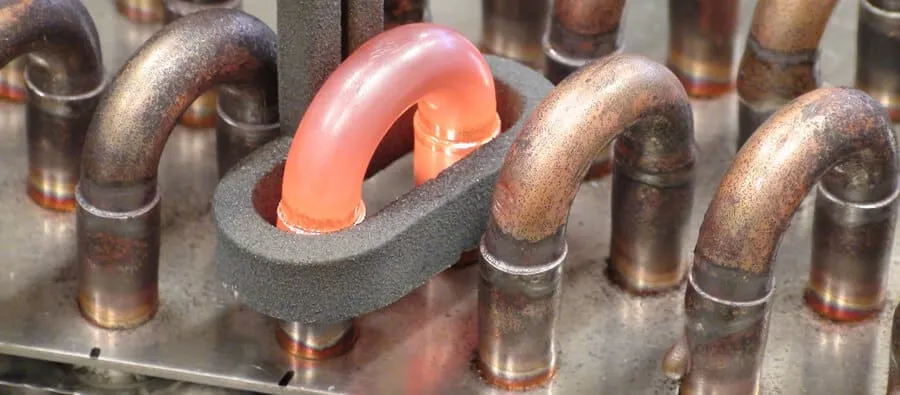

ಬ್ರೇಜಿಂಗ್ ಮೂಲ ಲೋಹಗಳನ್ನು ಬೆಸೆಯದಿದ್ದರೆ, ಅದು ಹೇಗೆ ಸೇರಿಕೊಳ್ಳುತ್ತದೆ? ಫಿಲ್ಲರ್ ಲೋಹ ಮತ್ತು ಎರಡು ಲೋಹಗಳ ಮೇಲ್ಮೈಗಳ ನಡುವೆ ಲೋಹೀಯ ಬಂಧವನ್ನು ರಚಿಸುವ ಮೂಲಕ ಇದು ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತದೆ. ಈ ಬಂಧವನ್ನು ರಚಿಸಲು ಜಂಟಿ ಮೂಲಕ ಫಿಲ್ಲರ್ ಲೋಹವನ್ನು ಎಳೆಯುವ ತತ್ವವು ಕ್ಯಾಪಿಲ್ಲರಿ ಕ್ರಿಯೆಯಾಗಿದೆ. ಬ್ರೇಜಿಂಗ್ ಕಾರ್ಯಾಚರಣೆಯಲ್ಲಿ, ನೀವು ಬೇಸ್ ಲೋಹಗಳಿಗೆ ವಿಶಾಲವಾಗಿ ಶಾಖವನ್ನು ಅನ್ವಯಿಸುತ್ತೀರಿ. ನಂತರ ಫಿಲ್ಲರ್ ಲೋಹವನ್ನು ಬಿಸಿಮಾಡಿದ ಭಾಗಗಳೊಂದಿಗೆ ಸಂಪರ್ಕಕ್ಕೆ ತರಲಾಗುತ್ತದೆ. ಇದು ಬೇಸ್ ಲೋಹಗಳಲ್ಲಿನ ಶಾಖದಿಂದ ತಕ್ಷಣ ಕರಗುತ್ತದೆ ಮತ್ತು ಜಂಟಿ ಮೂಲಕ ಸಂಪೂರ್ಣವಾಗಿ ಕ್ಯಾಪಿಲ್ಲರಿ ಕ್ರಿಯೆಯಿಂದ ಎಳೆಯಲ್ಪಡುತ್ತದೆ. ಈ ರೀತಿಯಾಗಿ ಬ್ರೇಜ್ಡ್ ಜಂಟಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ.

ಬ್ರೇಜಿಂಗ್ ಅಪ್ಲಿಕೇಶನ್ಗಳಲ್ಲಿ ಎಲೆಕ್ಟ್ರಾನಿಕ್ಸ್ / ಎಲೆಕ್ಟ್ರಿಕಲ್, ಏರೋಸ್ಪೇಸ್, ಆಟೋಮೋಟಿವ್, ಎಚ್ವಿಎಸಿ / ಆರ್, ನಿರ್ಮಾಣ ಮತ್ತು ಹೆಚ್ಚಿನವು ಸೇರಿವೆ. ಉದಾಹರಣೆಗಳೆಂದರೆ ವಾಹನಗಳಿಗೆ ಹವಾನಿಯಂತ್ರಣ ವ್ಯವಸ್ಥೆಗಳಿಂದ ಹೆಚ್ಚು ಸೂಕ್ಷ್ಮವಾದ ಜೆಟ್ ಟರ್ಬೈನ್ ಬ್ಲೇಡ್ಗಳು ಮತ್ತು ಉಪಗ್ರಹ ಘಟಕಗಳು ಮತ್ತು ಉತ್ತಮ ಆಭರಣಗಳು. ತಾಮ್ರ ಮತ್ತು ಉಕ್ಕು ಮತ್ತು ಟಂಗ್ಸ್ಟನ್ ಕಾರ್ಬೈಡ್, ಅಲ್ಯೂಮಿನಾ, ಗ್ರ್ಯಾಫೈಟ್ ಮತ್ತು ವಜ್ರದಂತಹ ಲೋಹೇತರ ಲೋಹಗಳನ್ನು ಒಳಗೊಂಡಂತೆ ಭಿನ್ನವಾದ ಮೂಲ ಲೋಹಗಳ ಸೇರ್ಪಡೆ ಅಗತ್ಯವಿರುವ ಅಪ್ಲಿಕೇಶನ್ಗಳಲ್ಲಿ ಬ್ರೇಜಿಂಗ್ ಗಮನಾರ್ಹ ಪ್ರಯೋಜನವನ್ನು ನೀಡುತ್ತದೆ.

ತುಲನಾತ್ಮಕ ಪ್ರಯೋಜನಗಳು. ಮೊದಲನೆಯದಾಗಿ, ಬ್ರೇಜ್ಡ್ ಜಂಟಿ ಬಲವಾದ ಜಂಟಿ. ಸರಿಯಾಗಿ ತಯಾರಿಸಿದ ಹಿತ್ತಾಳೆಯ ಜಂಟಿ (ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿ ಹಾಗೆ) ಅನೇಕ ಸಂದರ್ಭಗಳಲ್ಲಿ ಲೋಹಗಳು ಸೇರಿಕೊಳ್ಳುವುದಕ್ಕಿಂತ ಬಲವಾದ ಅಥವಾ ಬಲವಾಗಿರುತ್ತದೆ. ಎರಡನೆಯದಾಗಿ, ಜಂಟಿಯನ್ನು ಕಡಿಮೆ ತಾಪಮಾನದಲ್ಲಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ, ಇದು ಸುಮಾರು 1150 ° F ನಿಂದ 1600 ° F (620 ° C ನಿಂದ 870 ° C) ವರೆಗೆ ಇರುತ್ತದೆ.

ಅತ್ಯಂತ ಗಮನಾರ್ಹವಾದದ್ದು, ಮೂಲ ಲೋಹಗಳು ಎಂದಿಗೂ ಕರಗುವುದಿಲ್ಲ. ಮೂಲ ಲೋಹಗಳು ಕರಗದ ಕಾರಣ, ಅವು ಸಾಮಾನ್ಯವಾಗಿ ಅವುಗಳ ಹೆಚ್ಚಿನ ಭೌತಿಕ ಗುಣಗಳನ್ನು ಉಳಿಸಿಕೊಳ್ಳಬಹುದು. ಈ ಬೇಸ್ ಮೆಟಲ್ ಸಮಗ್ರತೆಯು ತೆಳುವಾದ ಮತ್ತು ದಪ್ಪ-ವಿಭಾಗದ ಕೀಲುಗಳನ್ನು ಒಳಗೊಂಡಂತೆ ಎಲ್ಲಾ ಹಿತ್ತಾಳೆಯ ಕೀಲುಗಳ ವಿಶಿಷ್ಟ ಲಕ್ಷಣವಾಗಿದೆ. ಅಲ್ಲದೆ, ಕಡಿಮೆ ಶಾಖವು ಲೋಹದ ಅಸ್ಪಷ್ಟತೆ ಅಥವಾ ವಾರ್ಪಿಂಗ್ ಅಪಾಯವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಕಡಿಮೆ ತಾಪಮಾನವು ಕಡಿಮೆ ಶಾಖದ ಅಗತ್ಯವಿರುತ್ತದೆ ಎಂದು ಸಹ ಪರಿಗಣಿಸಿ - ವೆಚ್ಚ ಉಳಿಸುವ ಗಮನಾರ್ಹ ಅಂಶ.

ಬ್ರೇಜಿಂಗ್ನ ಮತ್ತೊಂದು ಪ್ರಮುಖ ಪ್ರಯೋಜನವೆಂದರೆ ಫ್ಲಕ್ಸ್ ಅಥವಾ ಫ್ಲಕ್ಸ್-ಕೋರ್ಡ್ / ಲೇಪಿತ ಮಿಶ್ರಲೋಹಗಳನ್ನು ಬಳಸಿಕೊಂಡು ಭಿನ್ನ ಲೋಹಗಳನ್ನು ಸೇರುವ ಸುಲಭ. ನೀವು ಸೇರಲು ಮೂಲ ಲೋಹಗಳನ್ನು ಕರಗಿಸಬೇಕಾಗಿಲ್ಲದಿದ್ದರೆ, ಅವು ವ್ಯಾಪಕವಾಗಿ ವಿಭಿನ್ನ ಕರಗುವ ಬಿಂದುಗಳನ್ನು ಹೊಂದಿದ್ದರೆ ಪರವಾಗಿಲ್ಲ. ನೀವು ಉಕ್ಕಿನಿಂದ ಉಕ್ಕಿನಂತೆ ಸುಲಭವಾಗಿ ತಾಮ್ರದಿಂದ ತಾಮ್ರಕ್ಕೆ ಬ್ರೇಜ್ ಮಾಡಬಹುದು. ವೆಲ್ಡಿಂಗ್ ವಿಭಿನ್ನ ಕಥೆಯಾಗಿದೆ ಏಕೆಂದರೆ ನೀವು ಅವುಗಳನ್ನು ಬೆಸೆಯಲು ಮೂಲ ಲೋಹಗಳನ್ನು ಕರಗಿಸಬೇಕು. ಇದರರ್ಥ ನೀವು ತಾಮ್ರವನ್ನು (ಕರಗುವ ಬಿಂದು 1981 ° F / 1083 ° C) ಉಕ್ಕಿಗೆ (ಕರಗುವ ಬಿಂದು 2500 ° F / 1370 ° C) ಬೆಸುಗೆ ಹಾಕಲು ಪ್ರಯತ್ನಿಸಿದರೆ, ನೀವು ಅತ್ಯಾಧುನಿಕ ಮತ್ತು ದುಬಾರಿ ವೆಲ್ಡಿಂಗ್ ತಂತ್ರಗಳನ್ನು ಬಳಸಬೇಕು. ಸಾಂಪ್ರದಾಯಿಕ ಬ್ರೇಜಿಂಗ್ ಕಾರ್ಯವಿಧಾನಗಳ ಮೂಲಕ ಭಿನ್ನ ಲೋಹಗಳನ್ನು ಸೇರುವ ಒಟ್ಟು ಸುಲಭ ಎಂದರೆ, ಅಸೆಂಬ್ಲಿಯ ಕಾರ್ಯಕ್ಕೆ ಸೂಕ್ತವಾದ ಯಾವುದೇ ಲೋಹಗಳನ್ನು ನೀವು ಆಯ್ಕೆ ಮಾಡಬಹುದು, ಕರಗುವ ತಾಪಮಾನದಲ್ಲಿ ಅವು ಎಷ್ಟು ವ್ಯಾಪಕವಾಗಿ ಬದಲಾಗಿದ್ದರೂ ಸಹ ಅವುಗಳಿಗೆ ಸೇರಲು ನಿಮಗೆ ಯಾವುದೇ ಸಮಸ್ಯೆ ಇರುವುದಿಲ್ಲ.

ಅಲ್ಲದೆ, ಎ ಹಿತ್ತಾಳೆಯ ಜಂಟಿ ನಯವಾದ, ಅನುಕೂಲಕರ ನೋಟವನ್ನು ಹೊಂದಿದೆ. ಹಿತ್ತಾಳೆಯ ಜಂಟಿಯ ಸಣ್ಣ, ಅಚ್ಚುಕಟ್ಟಾಗಿ ಫಿಲೆಟ್ ಮತ್ತು ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿಯ ದಪ್ಪ, ಅನಿಯಮಿತ ಮಣಿ ನಡುವೆ ರಾತ್ರಿ ಮತ್ತು ಹಗಲು ಹೋಲಿಕೆ ಇದೆ. ಗ್ರಾಹಕ ಉತ್ಪನ್ನಗಳ ಕೀಲುಗಳಿಗೆ ಈ ಗುಣಲಕ್ಷಣವು ಮುಖ್ಯವಾಗಿದೆ, ಅಲ್ಲಿ ನೋಟವು ನಿರ್ಣಾಯಕವಾಗಿದೆ. ಯಾವುದೇ ಮುಕ್ತಾಯದ ಕಾರ್ಯಾಚರಣೆಗಳಿಲ್ಲದೆ ಒಂದು ಬ್ರೇಜ್ಡ್ ಜಂಟಿಯನ್ನು ಯಾವಾಗಲೂ "ಇರುವಂತೆಯೇ" ಬಳಸಬಹುದು - ಮತ್ತೊಂದು ವೆಚ್ಚ ಉಳಿತಾಯ.

ವೆಲ್ಡಿಂಗ್ಗಿಂತ ಬ್ರೇಜಿಂಗ್ ಮತ್ತೊಂದು ಮಹತ್ವದ ಪ್ರಯೋಜನವನ್ನು ನೀಡುತ್ತದೆ, ಆಪರೇಟರ್ಗಳು ಸಾಮಾನ್ಯವಾಗಿ ವೆಲ್ಡಿಂಗ್ ಕೌಶಲ್ಯಕ್ಕಿಂತ ವೇಗವಾಗಿ ಬ್ರೇಜಿಂಗ್ ಕೌಶಲ್ಯಗಳನ್ನು ಪಡೆಯಬಹುದು. ಕಾರಣವು ಎರಡು ಪ್ರಕ್ರಿಯೆಗಳ ನಡುವಿನ ಅಂತರ್ಗತ ವ್ಯತ್ಯಾಸದಲ್ಲಿದೆ. ರೇಖೀಯ ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿಯನ್ನು ಶಾಖದ ಅನ್ವಯದ ನಿಖರವಾದ ಸಿಂಕ್ರೊನೈಸೇಶನ್ ಮತ್ತು ಫಿಲ್ಲರ್ ಲೋಹದ ಶೇಖರಣೆಯೊಂದಿಗೆ ಕಂಡುಹಿಡಿಯಬೇಕು. ಒಂದು ಹಿತ್ತಾಳೆಯ ಜಂಟಿ, ಮತ್ತೊಂದೆಡೆ, ಕ್ಯಾಪಿಲ್ಲರಿ ಕ್ರಿಯೆಯ ಮೂಲಕ "ತನ್ನನ್ನು ತಾನೇ ರೂಪಿಸಿಕೊಳ್ಳುತ್ತದೆ". ವಾಸ್ತವವಾಗಿ, ಬ್ರೇಜಿಂಗ್ನಲ್ಲಿ ಒಳಗೊಂಡಿರುವ ಕೌಶಲ್ಯದ ಗಣನೀಯ ಭಾಗವು ಜಂಟಿ ವಿನ್ಯಾಸ ಮತ್ತು ಎಂಜಿನಿಯರಿಂಗ್ನಲ್ಲಿ ಬೇರೂರಿದೆ. ಹೆಚ್ಚು ನುರಿತ ಆಪರೇಟರ್ ತರಬೇತಿಯ ತುಲನಾತ್ಮಕ ವೇಗವು ಒಂದು ಪ್ರಮುಖ ವೆಚ್ಚದ ಅಂಶವಾಗಿದೆ.

ಅಂತಿಮವಾಗಿ, ಲೋಹದ ಬ್ರೇಜಿಂಗ್ ಸ್ವಯಂಚಾಲಿತಗೊಳಿಸಲು ಸುಲಭವಾಗಿದೆ. ಬ್ರೇಜಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಗುಣಲಕ್ಷಣಗಳು - ವಿಶಾಲವಾದ ಶಾಖ ಅನ್ವಯಿಕೆಗಳು ಮತ್ತು ಫಿಲ್ಲರ್ ಮೆಟಲ್ ಸ್ಥಾನೀಕರಣದ ಸುಲಭತೆ - ಸಮಸ್ಯೆಗಳ ಸಾಮರ್ಥ್ಯವನ್ನು ತೆಗೆದುಹಾಕಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ. ಜಂಟಿಯನ್ನು ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಬಿಸಿಮಾಡಲು ಹಲವು ಮಾರ್ಗಗಳಿವೆ, ಅನೇಕ ವಿಧದ ಬ್ರೇಜಿಂಗ್ ಫಿಲ್ಲರ್ ಲೋಹ ಮತ್ತು ಅವುಗಳನ್ನು ಠೇವಣಿ ಮಾಡಲು ಹಲವು ಮಾರ್ಗಗಳಿವೆ, ಇದರಿಂದಾಗಿ ಯಾವುದೇ ಹಂತದ ಉತ್ಪಾದನೆಗೆ ಬ್ರೇಜಿಂಗ್ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ಸುಲಭವಾಗಿ ಸ್ವಯಂಚಾಲಿತಗೊಳಿಸಬಹುದು.

ಹೇಗೆ ಕೆಲಸ ಮಾಡುತ್ತದೆ

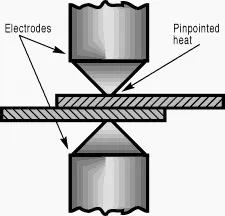

ವೆಲ್ಡಿಂಗ್ ಲೋಹಗಳನ್ನು ಕರಗಿಸಿ ಒಟ್ಟಿಗೆ ಬೆಸೆಯುವ ಮೂಲಕ ಸೇರುತ್ತದೆ, ಸಾಮಾನ್ಯವಾಗಿ ವೆಲ್ಡಿಂಗ್ ಫಿಲ್ಲರ್ ಲೋಹವನ್ನು ಸೇರಿಸುತ್ತದೆ. ಉತ್ಪತ್ತಿಯಾಗುವ ಕೀಲುಗಳು ಬಲವಾಗಿರುತ್ತವೆ - ಸಾಮಾನ್ಯವಾಗಿ ಲೋಹಗಳು ಸೇರಿಕೊಂಡಂತೆ ಅಥವಾ ಹೆಚ್ಚು ಬಲವಾಗಿರುತ್ತವೆ. ಲೋಹಗಳನ್ನು ಬೆಸೆಯಲು, ನೀವು ಕೇಂದ್ರೀಕೃತ ಶಾಖವನ್ನು ನೇರವಾಗಿ ಜಂಟಿ ಪ್ರದೇಶಕ್ಕೆ ಅನ್ವಯಿಸುತ್ತೀರಿ. ಈ ಶಾಖವು ಮೂಲ ಲೋಹಗಳನ್ನು (ಲೋಹಗಳು ಸೇರುತ್ತಿದೆ) ಮತ್ತು ಫಿಲ್ಲರ್ ಲೋಹಗಳನ್ನು ಕರಗಿಸಲು ಹೆಚ್ಚಿನ ತಾಪಮಾನವನ್ನು ಹೊಂದಿರಬೇಕು. ಆದ್ದರಿಂದ, ಬೆಸುಗೆ ತಾಪಮಾನವು ಮೂಲ ಲೋಹಗಳ ಕರಗುವ ಹಂತದಲ್ಲಿ ಪ್ರಾರಂಭವಾಗುತ್ತದೆ.

ಎರಡೂ ಲೋಹದ ವಿಭಾಗಗಳು ತುಲನಾತ್ಮಕವಾಗಿ ದಪ್ಪವಾಗಿರುತ್ತದೆ (0.5 ”/ 12.7 ಮಿಮೀ) ಮತ್ತು ಒಂದೇ ಹಂತದಲ್ಲಿ ಸೇರುವ ದೊಡ್ಡ ಅಸೆಂಬ್ಲಿಗಳಿಗೆ ಸೇರಲು ವೆಲ್ಡಿಂಗ್ ಸಾಮಾನ್ಯವಾಗಿ ಸೂಕ್ತವಾಗಿರುತ್ತದೆ. ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿ ಮಣಿ ಅನಿಯಮಿತವಾಗಿರುವುದರಿಂದ, ಕಾಸ್ಮೆಟಿಕ್ ಕೀಲುಗಳ ಅಗತ್ಯವಿರುವ ಉತ್ಪನ್ನಗಳಲ್ಲಿ ಇದನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸಲಾಗುವುದಿಲ್ಲ. ಅಪ್ಲಿಕೇಶನ್ಗಳಲ್ಲಿ ಸಾರಿಗೆ, ನಿರ್ಮಾಣ, ಉತ್ಪಾದನೆ ಮತ್ತು ದುರಸ್ತಿ ಅಂಗಡಿಗಳು ಸೇರಿವೆ. ರೋಬಾಟ್ ಅಸೆಂಬ್ಲಿಗಳು ಮತ್ತು ಒತ್ತಡದ ಹಡಗುಗಳು, ಸೇತುವೆಗಳು, ಕಟ್ಟಡ ರಚನೆಗಳು, ವಿಮಾನ, ರೈಲ್ವೆ ಬೋಗಿಗಳು ಮತ್ತು ಹಳಿಗಳು, ಪೈಪ್ಲೈನ್ಗಳು ಮತ್ತು ಹೆಚ್ಚಿನವುಗಳನ್ನು ತಯಾರಿಸುವುದು ಉದಾಹರಣೆಗಳಾಗಿವೆ.

ತುಲನಾತ್ಮಕ ಪ್ರಯೋಜನಗಳು. ವೆಲ್ಡಿಂಗ್ ಶಾಖವು ತೀವ್ರವಾಗಿರುವುದರಿಂದ, ಇದನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಸ್ಥಳೀಕರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಗುರುತಿಸಲಾಗುತ್ತದೆ; ವಿಶಾಲ ಪ್ರದೇಶದ ಮೇಲೆ ಏಕರೂಪವಾಗಿ ಅನ್ವಯಿಸುವುದು ಪ್ರಾಯೋಗಿಕವಲ್ಲ. ಈ ನಿರ್ದಿಷ್ಟ ಅಂಶವು ಅದರ ಅನುಕೂಲಗಳನ್ನು ಹೊಂದಿದೆ. ಉದಾಹರಣೆಗೆ, ನೀವು ಒಂದೇ ಹಂತದಲ್ಲಿ ಎರಡು ಸಣ್ಣ ಪಟ್ಟಿಗಳನ್ನು ಲೋಹಕ್ಕೆ ಸೇರಲು ಬಯಸಿದರೆ, ವಿದ್ಯುತ್ ಪ್ರತಿರೋಧ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನವು ಪ್ರಾಯೋಗಿಕವಾಗಿದೆ. ನೂರಾರು ಮತ್ತು ಸಾವಿರಾರು ಜನರು ಬಲವಾದ, ಶಾಶ್ವತ ಕೀಲುಗಳನ್ನು ಮಾಡಲು ಇದು ವೇಗವಾದ, ಆರ್ಥಿಕ ಮಾರ್ಗವಾಗಿದೆ.

ಪಿನ್ ಪಾಯಿಂಟ್ಗಿಂತ ಜಂಟಿ ರೇಖೀಯವಾಗಿದ್ದರೆ, ಸಮಸ್ಯೆಗಳು ಉದ್ಭವಿಸುತ್ತವೆ. ವೆಲ್ಡಿಂಗ್ನ ಸ್ಥಳೀಯ ಶಾಖವು ಅನಾನುಕೂಲವಾಗಬಹುದು. ಉದಾಹರಣೆಗೆ, ನೀವು ಎರಡು ತುಂಡು ಲೋಹವನ್ನು ಬಟ್-ವೆಲ್ಡ್ ಮಾಡಲು ಬಯಸಿದರೆ, ವೆಲ್ಡಿಂಗ್ ಫಿಲ್ಲರ್ ಲೋಹಕ್ಕೆ ಸ್ಥಳಾವಕಾಶ ಕಲ್ಪಿಸಲು ಲೋಹದ ತುಂಡುಗಳ ಅಂಚುಗಳನ್ನು ಬೆವೆಲ್ ಮಾಡುವ ಮೂಲಕ ನೀವು ಪ್ರಾರಂಭಿಸುತ್ತೀರಿ. ನಂತರ ನೀವು ಬೆಸುಗೆ ಹಾಕುತ್ತೀರಿ, ಮೊದಲು ಜಂಟಿ ಪ್ರದೇಶದ ಒಂದು ತುದಿಯನ್ನು ಕರಗುವ ತಾಪಮಾನಕ್ಕೆ ಬಿಸಿ ಮಾಡಿ, ನಂತರ ನಿಧಾನವಾಗಿ ಶಾಖವನ್ನು ಜಂಟಿ ರೇಖೆಯ ಉದ್ದಕ್ಕೂ ಚಲಿಸಿ, ಫಿಲ್ಲರ್ ಲೋಹವನ್ನು ಶಾಖದೊಂದಿಗೆ ಸಿಂಕ್ರೊನೈಸೇಶನ್ನಲ್ಲಿ ಸಂಗ್ರಹಿಸಿ. ಇದು ವಿಶಿಷ್ಟವಾದ, ಸಾಂಪ್ರದಾಯಿಕ ವೆಲ್ಡಿಂಗ್ ಕಾರ್ಯಾಚರಣೆಯಾಗಿದೆ. ಸರಿಯಾಗಿ ತಯಾರಿಸಿದರೆ, ಈ ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿ ಲೋಹಗಳು ಸೇರಿಕೊಂಡಂತೆ ಕನಿಷ್ಠ ಬಲವಾಗಿರುತ್ತದೆ.

ಆದಾಗ್ಯೂ, ಈ ರೇಖೀಯ-ಜಂಟಿ-ವೆಲ್ಡಿಂಗ್ ವಿಧಾನಕ್ಕೆ ಅನಾನುಕೂಲಗಳಿವೆ. ಕೀಲುಗಳನ್ನು ಹೆಚ್ಚಿನ ತಾಪಮಾನದಲ್ಲಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ - ಬೇಸ್ ಲೋಹಗಳು ಮತ್ತು ಫಿಲ್ಲರ್ ಲೋಹ ಎರಡನ್ನೂ ಕರಗಿಸುವಷ್ಟು ಹೆಚ್ಚು. ಈ ಹೆಚ್ಚಿನ ತಾಪಮಾನವು ಬೇಸ್ ಲೋಹಗಳ ವಿರೂಪ ಮತ್ತು ವಾರ್ಪಿಂಗ್ ಅಥವಾ ವೆಲ್ಡ್ ಪ್ರದೇಶದ ಸುತ್ತಲಿನ ಒತ್ತಡಗಳನ್ನು ಒಳಗೊಂಡಂತೆ ಸಮಸ್ಯೆಗಳನ್ನು ಉಂಟುಮಾಡಬಹುದು. ಸೇರುವ ಲೋಹಗಳು ದಪ್ಪವಾಗಿದ್ದಾಗ ಈ ಅಪಾಯಗಳು ಕಡಿಮೆ, ಆದರೆ ಮೂಲ ಲೋಹಗಳು ತೆಳುವಾದ ವಿಭಾಗಗಳಾಗಿದ್ದಾಗ ಅವು ಸಮಸ್ಯೆಗಳಾಗಬಹುದು. ಅಲ್ಲದೆ, ಹೆಚ್ಚಿನ ತಾಪಮಾನವು ದುಬಾರಿಯಾಗಿದೆ, ಏಕೆಂದರೆ ಶಾಖವು ಶಕ್ತಿಯಾಗಿರುತ್ತದೆ ಮತ್ತು ಶಕ್ತಿಯು ಹಣ ಖರ್ಚಾಗುತ್ತದೆ. ನೀವು ಜಂಟಿ ಮಾಡಲು ಹೆಚ್ಚು ಶಾಖ ಬೇಕಾಗುತ್ತದೆ, ಜಂಟಿ ಉತ್ಪಾದಿಸಲು ಹೆಚ್ಚು ವೆಚ್ಚವಾಗುತ್ತದೆ.

ಈಗ, ಸ್ವಯಂಚಾಲಿತ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಪರಿಗಣಿಸಿ. ನೀವು ಒಂದು ಅಸೆಂಬ್ಲಿಗೆ ಸೇರಿದಾಗ ಏನಾಗುತ್ತದೆ, ಆದರೆ ನೂರಾರು ಅಥವಾ ಸಾವಿರಾರು ಅಸೆಂಬ್ಲಿಗಳು? ವೆಲ್ಡಿಂಗ್, ಅದರ ಸ್ವಭಾವತಃ, ಯಾಂತ್ರೀಕೃತಗೊಂಡ ಸಮಸ್ಯೆಗಳನ್ನು ಒದಗಿಸುತ್ತದೆ. ಒಂದೇ ಹಂತದಲ್ಲಿ ಮಾಡಿದ ಪ್ರತಿರೋಧ-ವೆಲ್ಡ್ ಜಂಟಿ ಸ್ವಯಂಚಾಲಿತಗೊಳಿಸಲು ಸುಲಭವಾಗಿದೆ. ಹೇಗಾದರೂ, ಪಾಯಿಂಟ್ ಒಂದು ರೇಖೆಯಾದ ನಂತರ - ರೇಖೀಯ ಜಂಟಿ - ಮತ್ತೊಮ್ಮೆ, ರೇಖೆಯನ್ನು ಕಂಡುಹಿಡಿಯಬೇಕು. ಈ ಪತ್ತೆಹಚ್ಚುವ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ಸ್ವಯಂಚಾಲಿತಗೊಳಿಸಲು ಸಾಧ್ಯವಿದೆ, ಜಂಟಿ ರೇಖೆಯನ್ನು ಚಲಿಸುತ್ತದೆ, ಉದಾಹರಣೆಗೆ, ತಾಪನ ಕೇಂದ್ರವನ್ನು ದಾಟಿ ಮತ್ತು ದೊಡ್ಡ ಸ್ಪೂಲ್ಗಳಿಂದ ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಫಿಲ್ಲರ್ ತಂತಿಯನ್ನು ತಿನ್ನುವುದು. ಇದು ಸಂಕೀರ್ಣ ಮತ್ತು ನಿಖರವಾದ ಸೆಟಪ್ ಆಗಿದೆ, ಆದರೂ, ನೀವು ಒಂದೇ ರೀತಿಯ ಭಾಗಗಳ ದೊಡ್ಡ ಉತ್ಪಾದನಾ ರನ್ಗಳನ್ನು ಹೊಂದಿರುವಾಗ ಮಾತ್ರ ಖಾತರಿಪಡಿಸುತ್ತದೆ.

ವೆಲ್ಡಿಂಗ್ ತಂತ್ರಗಳು ನಿರಂತರವಾಗಿ ಸುಧಾರಿಸುತ್ತವೆ ಎಂಬುದನ್ನು ನೆನಪಿನಲ್ಲಿಡಿ. ಎಲೆಕ್ಟ್ರಾನ್ ಕಿರಣ, ಕೆಪಾಸಿಟರ್ ಡಿಸ್ಚಾರ್ಜ್, ಘರ್ಷಣೆ ಮತ್ತು ಇತರ ವಿಧಾನಗಳ ಮೂಲಕ ನೀವು ಉತ್ಪಾದನಾ ಆಧಾರದ ಮೇಲೆ ಬೆಸುಗೆ ಹಾಕಬಹುದು. ಈ ಅತ್ಯಾಧುನಿಕ ಪ್ರಕ್ರಿಯೆಗಳು ಸಾಮಾನ್ಯವಾಗಿ ವಿಶೇಷ ಮತ್ತು ದುಬಾರಿ ಉಪಕರಣಗಳು ಮತ್ತು ಸಂಕೀರ್ಣ, ಸಮಯ ತೆಗೆದುಕೊಳ್ಳುವ ಸೆಟಪ್ಗಳನ್ನು ಕರೆಯುತ್ತವೆ. ಕಡಿಮೆ ಉತ್ಪಾದನಾ ರನ್ಗಳು, ಅಸೆಂಬ್ಲಿ ಕಾನ್ಫಿಗರೇಶನ್ನಲ್ಲಿನ ಬದಲಾವಣೆಗಳು ಅಥವಾ ದಿನನಿತ್ಯದ ಲೋಹದ ಸೇರುವ ಅವಶ್ಯಕತೆಗಳಿಗೆ ಅವು ಪ್ರಾಯೋಗಿಕವಾಗಿದೆಯೇ ಎಂದು ಪರಿಗಣಿಸಿ.

ಸರಿಯಾದ ಮೆಟಲ್ ಸೇರುವ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಆರಿಸುವುದು

ನಿಮಗೆ ಶಾಶ್ವತ ಮತ್ತು ಬಲವಾದ ಕೀಲುಗಳು ಬೇಕಾದರೆ, ವೆಲ್ಡಿಂಗ್ ವಿರುದ್ಧ ವರ್ಸಸ್ ಅನ್ನು ಪರಿಗಣಿಸುವ ನಿಮ್ಮ ಲೋಹವನ್ನು ನೀವು ಕಡಿಮೆಗೊಳಿಸಬಹುದು ಬ್ರೇಜಿಂಗ್. ವೆಲ್ಡಿಂಗ್ ಮತ್ತು ಬ್ರೇಜಿಂಗ್ ಎರಡೂ ಶಾಖ ಮತ್ತು ಫಿಲ್ಲರ್ ಲೋಹಗಳನ್ನು ಬಳಸುತ್ತವೆ.  ಇವೆರಡನ್ನೂ ಉತ್ಪಾದನಾ ಆಧಾರದ ಮೇಲೆ ನಿರ್ವಹಿಸಬಹುದು. ಆದಾಗ್ಯೂ, ಹೋಲಿಕೆ ಅಲ್ಲಿ ಕೊನೆಗೊಳ್ಳುತ್ತದೆ. ಅವರು ವಿಭಿನ್ನವಾಗಿ ಕೆಲಸ ಮಾಡುತ್ತಾರೆ, ಆದ್ದರಿಂದ ಈ ಬ್ರೇಜಿಂಗ್ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಪರಿಗಣನೆಗಳನ್ನು ನೆನಪಿಡಿ:

ಇವೆರಡನ್ನೂ ಉತ್ಪಾದನಾ ಆಧಾರದ ಮೇಲೆ ನಿರ್ವಹಿಸಬಹುದು. ಆದಾಗ್ಯೂ, ಹೋಲಿಕೆ ಅಲ್ಲಿ ಕೊನೆಗೊಳ್ಳುತ್ತದೆ. ಅವರು ವಿಭಿನ್ನವಾಗಿ ಕೆಲಸ ಮಾಡುತ್ತಾರೆ, ಆದ್ದರಿಂದ ಈ ಬ್ರೇಜಿಂಗ್ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಪರಿಗಣನೆಗಳನ್ನು ನೆನಪಿಡಿ:

ಅಸೆಂಬ್ಲಿಯ ಗಾತ್ರ

ಮೂಲ ಲೋಹದ ವಿಭಾಗಗಳ ದಪ್ಪ

ಜಂಟಿ ಅವಶ್ಯಕತೆಗಳನ್ನು ಗುರುತಿಸಿ

ಲೋಹಗಳು ಸೇರುತ್ತಿವೆ

ಅಂತಿಮ ಜೋಡಣೆ ಪ್ರಮಾಣ ಅಗತ್ಯವಿದೆ

ಇತರ ಆಯ್ಕೆಗಳು? ಯಾಂತ್ರಿಕವಾಗಿ ಜೋಡಿಸಲಾದ ಕೀಲುಗಳು (ಥ್ರೆಡ್, ಸ್ಟೇಕ್ಡ್ ಅಥವಾ ರಿವರ್ಟೆಡ್) ಸಾಮಾನ್ಯವಾಗಿ ಬಲದಲ್ಲಿ ಬ್ರೇಜ್ಡ್ ಕೀಲುಗಳಿಗೆ ಹೋಲಿಕೆ ಮಾಡುವುದಿಲ್ಲ, ಆಘಾತ ಮತ್ತು ಕಂಪನಕ್ಕೆ ಪ್ರತಿರೋಧ, ಅಥವಾ ಸೋರಿಕೆ-ಬಿಗಿತ. ಅಂಟಿಕೊಳ್ಳುವ ಬಂಧ ಮತ್ತು ಬೆಸುಗೆ ಹಾಕುವಿಕೆಯು ಶಾಶ್ವತ ಬಂಧಗಳನ್ನು ಒದಗಿಸುತ್ತದೆ, ಆದರೆ ಸಾಮಾನ್ಯವಾಗಿ, ಒಂದು ಲಜ್ಜೆಗೆಟ್ಟ ಜಂಟಿ ಬಲವನ್ನು ನೀಡಲು ಸಾಧ್ಯವಿಲ್ಲ - ಮೂಲ ಲೋಹಗಳಿಗಿಂತ ಸಮ ಅಥವಾ ಹೆಚ್ಚಿನದು. ನಿಯಮದಂತೆ, 200 ° F (93 ° C) ಗಿಂತ ಹೆಚ್ಚಿನ ತಾಪಮಾನಕ್ಕೆ ಪ್ರತಿರೋಧವನ್ನು ನೀಡುವ ಕೀಲುಗಳನ್ನು ಅವು ಉತ್ಪಾದಿಸುವುದಿಲ್ಲ. ನಿಮಗೆ ಶಾಶ್ವತ, ದೃ metal ವಾದ ಲೋಹದಿಂದ ಲೋಹದ ಕೀಲುಗಳು ಬೇಕಾದಾಗ, ಬ್ರೇಜಿಂಗ್ ಬಲವಾದ ಸ್ಪರ್ಧಿಯಾಗಿದೆ.